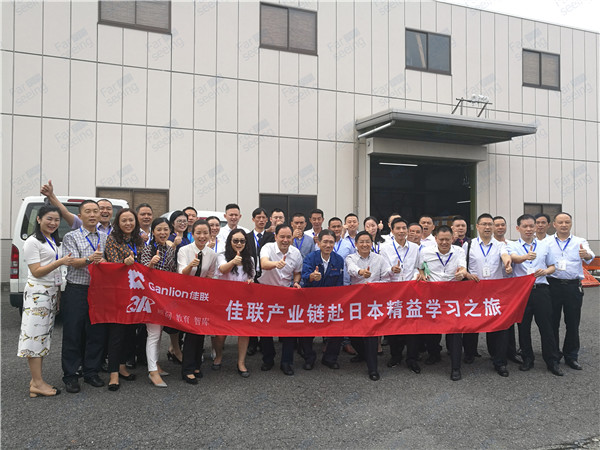

摘要:9月3日由方行国际承办的《日本精益学习之旅》正式启航啦!我们将到旭自动车工业、AVEX、丰田汽车日本工厂、大福物流学习,学习日本精品服务思想与精益制造行动!

日本制造业在20世纪90年代创造了一个“神话”,它拥有高技术高附加价值产品,高素质的生产员工,而日本可以说是一个世界级的制造基地。我们在日常生产中,如何从“挖钱”走向“捡钱”,实现高产出低消耗,让这次学习之旅十分期待!

旭自动车工业株式会社

我们首先参观的是旭自动车工业株式会社。当听到工厂只有26名员工时,我不得不敬佩一番。因为就凭 这26名员工,年产值竟能达到九亿日元(约5千多万人民币),5S改善管理已经深入到每个员工内心,这在国内很多企业都难以做到!

▲ 我们在会议室详细听取了精益专家的全面介绍

当深入一线时,可以看到员工在各自岗位上有条不絮地工作着,流水线上的半成品在缓缓流动,现场运转得十分有序。凭数字化的核算基准,车间里随处可见各种改善提案及已经完成的改善成果。通过企业上下不断努力,旭工厂提高了企业不少利润,降低不少残次品比率。

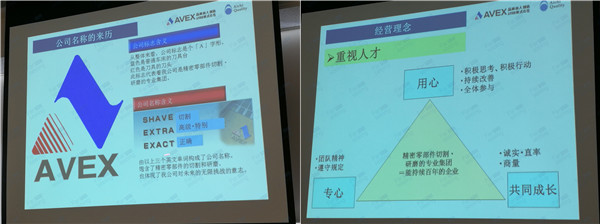

AVEX多度工厂

AVEX多度工场,丰田的二级供应商,它给我们的感觉很好,一是办公区和车间超级干净整洁,硬件环境非常舒适。它重视对机器的维护,我们还可以看到上世纪80年代的的机床和设备仍在良好地运作。

在参访时,它也是再次震撼了我。它员工规模虽然不大,约300人,但素质确实一流! 全球除奔驰公司没有使用该公司的产品外,其余汽车厂商均有使用该公司的产品。这高素质的背后,和它人才培育系统、重视员工发展是密不可分的。

▲ 所有员很亲切随和,真心欢迎我们的到访。

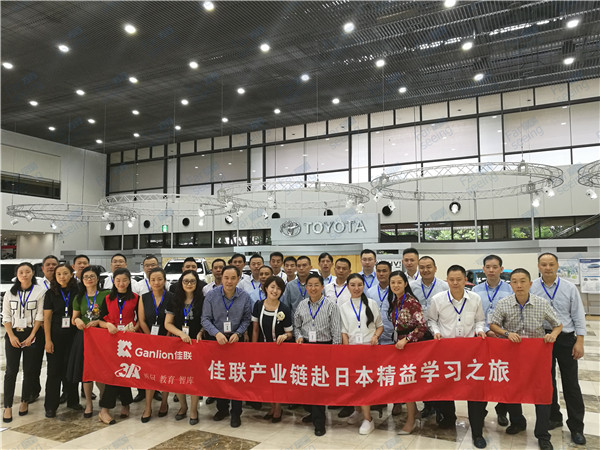

丰田

在国内的大小街头,我们随处可以看到丰田的车,卡罗拉、凯美瑞、锐志这些型号是大家熟悉不过了,今天看到它们都在 同一条生产线 时,真的难以置信,这对生产员工的素质要求是要多高啊!

无论是搬箱子还是配货的人员,都是全力以赴的在工作。生产线不会停下,而是慢慢地前行,员工再根据不同车型迅速配件,忙碌而有序。以前听来过丰田工厂的朋友说,工厂内任何一个环节有问题,他们就会拉动绳子,然后程序就会报警,就有人过来解决问题,效率是惊人的!

工厂是根据订单生产汽车的,实现0库存,从而降低生产成本,提高利润,这也难怪为何丰田能成为世界第一汽车生产厂商了!

大福物流

这几天在日本还看见一件很有趣的事情,日本大街上跑的日本车,几乎全是大福的生产线在运送。听说连特斯拉,都在使用这家日本的传送机械。

它拥有最先进的物流设备,节能型搬运车(FAV)、高速分拣车、整体式自动仓库、立式货架等多项物流自动化设备。

以前就有看过一则新闻,说大田物流的输送机械不仅能分辨农产品形状及大小,还能瞬间判断出甜度、成熟度,它的智能程度也太惊人了!

▲ 接待人员很热情为我们讲解。

另外,大家坐飞机的时候,在分拣中心如果仔细一看,我们可能会看到大福的行李输送系统,据说,大福的输送系统具有每分钟600米的移动速度,基本上全球最快了。

精益课程

我们有幸请到丰田TPS精益生产讲师——星屋·正。他为大家举实例,讲落地,深入浅出的为大家讲解精益生产如何能在自身企业落地这一课题。

"人才是经营的关键,决定企业兴衰的正是人才”,丰田为什么能成为世界第一汽车生产商,除了它现代化的生产技术,还在于它的人才培养。

刘博士又与大家分享了学员们企业遇到的问题的改善与解决方案,原来我们在精益生产的实践中,提高检查效率的方法有很多,比如对供应商分类管理,对那些不出现问题的供应商或零部件可以放宽检查。

分享交流

工作中有很多经验是在分享中得到的。我们这趟旅程最大的特色就是 能与优秀的人共同分享学习。

除了座谈会,我们还开设了巴士课堂还有晨读,提前“预习”了即将参观的企业 ,所以整个旅程无时无刻都在收获知识 。

在日本的这几天,令我感受很深的还有一点就是服务感受。以前听朋友说的传闻我还真不信的,这几天在吃饭时候,服务员上菜都是90°弯腰。

学员风采

领队老师丨白杉